Jak ovládat dimenzionální toleranci a chyby formy a polohy během výroby vysoce přesných lisovacích dílů?

2025.05.16

2025.05.16

Zprávy průmyslu

Zprávy průmyslu

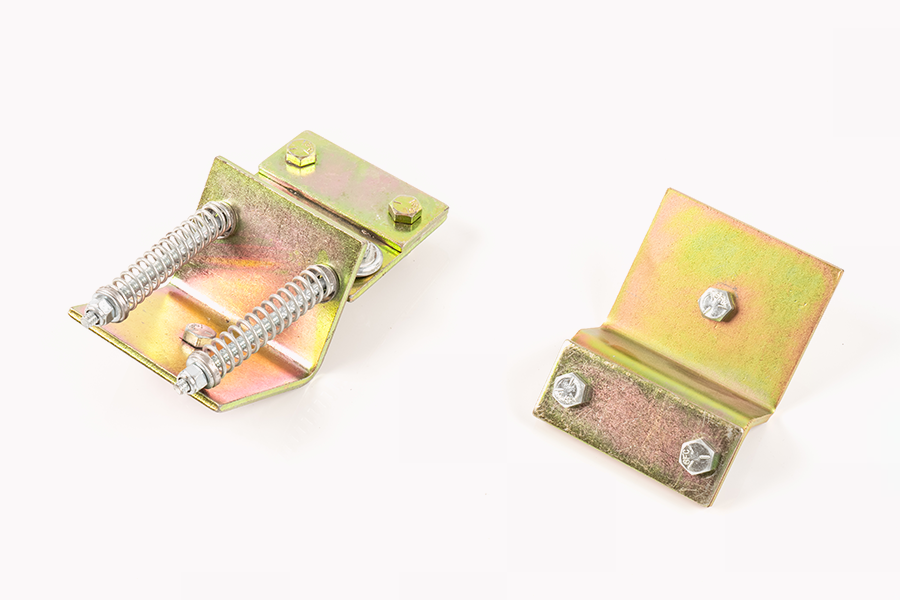

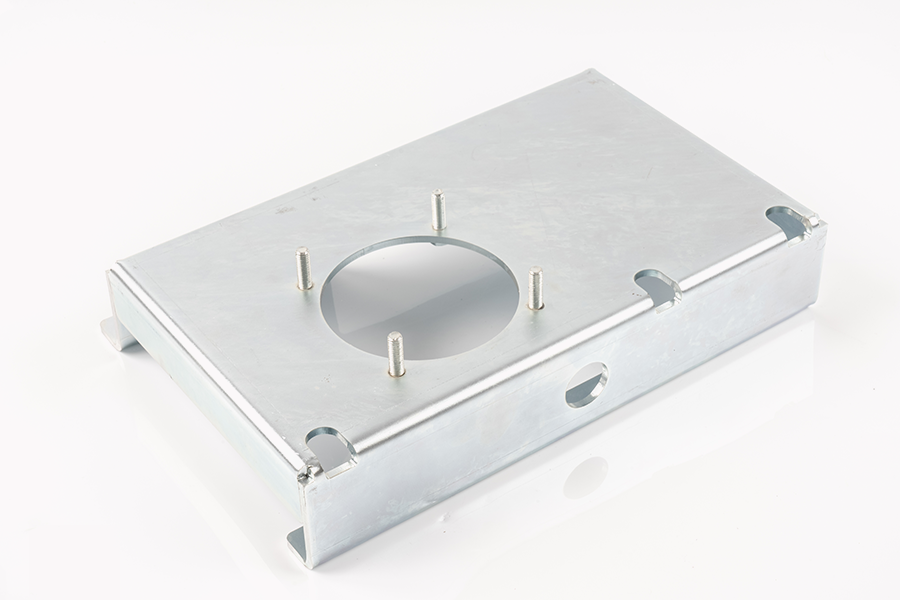

Ve výrobním procesu Vysoce přesný razítko Části, kontrola rozměrové tolerance a chyby formy a polohy je základní a kritický úkol. Toto spojení souvisí nejen s tím, zda části mohou splňovat základní požadavky na montáž a porovnávání, ale také přímo ovlivňuje stabilitu, životnost a konečný výkon produktu. Od fáze návrhu plísní se zapojila kontrolní opatření. Forma je hlavním nástrojem pro dosažení vysoce přesného lisování. Prostřednictvím přiměřené konstrukce struktury dutiny, rozměrového porovnávání, rozdělení tolerance a optimalizace vykládky zařízení může položit základ pro následný proces formování. Během návrhu budou analyzovány charakteristiky odskoku materiálu, deformační cesta a směr síly a simulační software bude použit pro predikci a optimalizaci, aby se efektivně odhadoval trend deformace a rozměrovou odchylku a reguloval od zdroje.

Ve skutečném výrobním procesu hrají klíčovou roli také stabilita zpracovatelského zařízení a přesnost výroby formy. Použití razítka s vysokou rigiditou a nízkými vibračními charakteristikami může během procesu formování snížit fluktuace dopadu a rušení vibrací. Forma musí být přesně umístěna vysoce přesným obráběním CNC a jemnou sestavou. Důležitým technickým ukazatelem je navíc také kontrola mezery plísní. Různé materiály a tloušťka desek musí odpovídat různým velikostem mezer, aby se snížily otřepy, odsazení a změny tloušťky.

Výběr a předběžné ošetření materiálů nelze ignorovat. Konzistence stejné dávky materiálů přímo ovlivňuje kvalitu formování lisovacích dílů, zejména při vysokých přesných příležitostech, což vyžaduje požadavky na výnosovou sílu, prodloužení a tvrdost materiálů. Mazání, vyrovnávání a čištění materiálů před lisováním může účinně snižovat tření a koncentraci napětí, čímž se snižuje chyby způsobené nerovnoměrnou deformací.

Řízení procesu je dalším klíčovým bodem pro zajištění rozměrové stability. Při výrobě bude přesnost postupného formování obrobku zajištěna uspořádáním lisovací sekvence, koordinací více procesů a systému polohování plísní. Současně, aby se vyrovnal s obtížným problémem materiálu odskoku, jsou v procesu často zaváděny metody kompenzace, kombinované s jemným doladěním struktury formy k dosažení offsetu odchylky.

Inspekce kvality je ve výrobním procesu nezbytná. Nastavením standardů inspekce pro klíčové rozměry každého procesu pomocí měřicích nástrojů, jako jsou imagery, tří-koordiční měřicí stroje a měřidla, jsou hotové výrobky vzorkovány nebo plně zkontrolovány, aby se včas objevil zdroj chyb a provedl úpravy. V kombinaci se statistickými metodami řízení procesů lze analyzovat chybové trendy, mohou být vydána včasná varování a lze zabránit selhání dávek.

Řízení dimenzionální tolerance a chyby formy a polohy vysoce přesných částí pro razítko je systematický projekt, který vyžaduje koordinaci ve více propojení, jako je design, zařízení, formy, materiály, procesy a testování. Optimalizace každého detailu může poskytnout podporu pro stabilní zlepšení kvality hotového produktu, což odráží komplexní požadavky moderní výroby pro efektivitu a přesnost. V procesu nepřetržité optimalizace a technologického modernizace se výroba razíku postupně pohybuje směrem k inteligentnějšímu a datovému směru a položí pevný základ pro přesnou výrobu.

Eng

Eng