Jsou povrchové razítky ošetřeny pro odolnost proti korozi nebo povrchové úpravě?

2025.05.16

2025.05.16

Zprávy průmyslu

Zprávy průmyslu

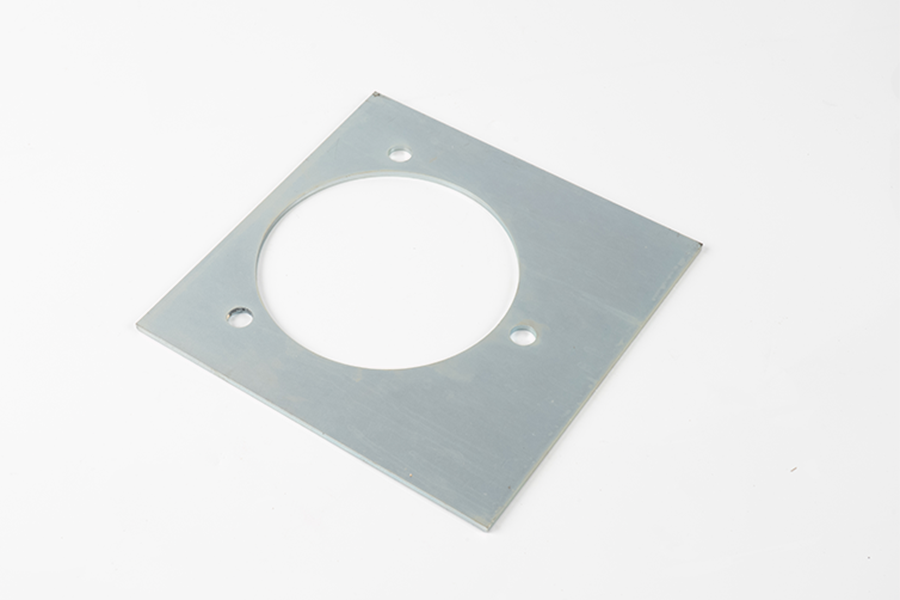

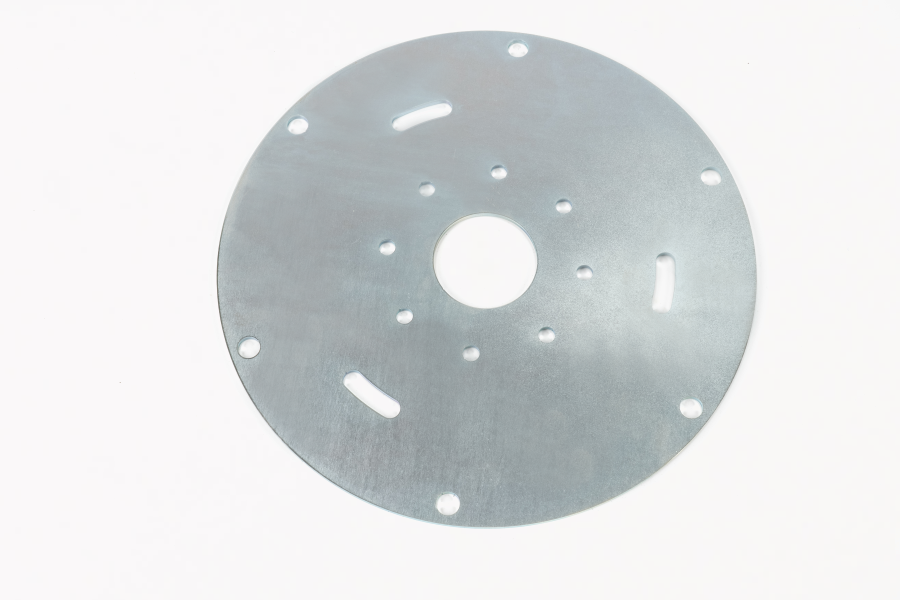

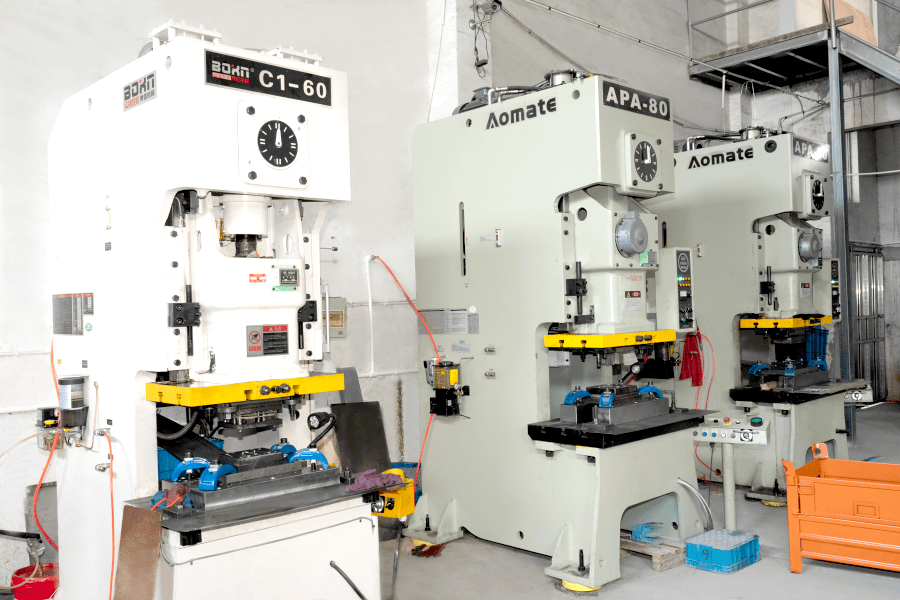

Ve výrobním procesu Vysoce přesný razítko Části, kromě vysokých standardů pro rozměrovou přesnost a strukturální tvar, povrchové ošetření také zaujímá důležitou polohu, kterou nelze ignorovat. Ošetření povrchu souvisí nejen s kvalitou vzhledu částí, ale také přímo ovlivňuje jejich odolnost proti korozi, oxidační odolnost a povrchovou úpravu, čímž se zlepšuje stabilita a tažnost částí v různých komplexních prostředích.

Samotné razítka se často používají ve strojích, automobilech, elektronice, letectví a dalších oborech. Ve skutečné aplikaci jsou často vystaveny vlhkosti, solnému spreji, kyselině, alkalii nebo prostředí s vysokou teplotou. Pokud není povrch ošetřen, je snadné ovlivnit funkci nebo dokonce způsobit selhání v důsledku oxidace, rez nebo depozice nečistot. Společnosti proto obvykle volí vhodné procesy povrchového úpravy, aby zvýšily jejich výkon podle prostředí aplikací produktu a potřeb zákazníků.

Mezi metody ošetření společného povrchu zahrnují elektroplatování, postřik, oxidace, pasivaci, fosfting a mechanické leštění. Mezi nimi je proces elektroplatování široce používán ve vysoce přesných dílech. Může tvořit kovový film na povrchu substrátu pro izolaci vzduchu a vlhkosti. Existují bohaté typy povlaků, jako je zinkové pokovování, pokovování niklu, chromová pokovování atd., Které lze flexibilně vybrat podle skutečných potřeb. Elektroplatování nejen zvyšuje odolnost proti korozi, ale také zvyšuje vodivost nebo svařovací výkon, což je vhodné pro přesné části s požadavky na elektrický výkon.

Další běžnou metodou je postřik nebo ponoření, která pokrývá povrch vrstvou pryskyřice nebo barvy filmu, aby se díly měly lepší ochranu před vnějším dopadem, třením a chemickou korozí. Tato metoda je obvykle vhodná pro příležitosti se specifickými požadavky na barvu, estetiku a adhezi. Zejména v automobilovém poli musí některé exponované části splňovat požadavky konzistence vzhledu při zajišťování rozměrové přesnosti a proces postřiku může poskytnout další podporu.

Pro aplikační prostředí s vyššími požadavky na odolnost proti korozi, oxidaci a léčbu pasivace se často používají. Zejména pro razítka z nerezové oceli může být po ošetření pasivací na jeho povrchu vytvořena hustá ochranná filmová vrstva, která může zvýšit odolnost vůči korozivním médiím, jako jsou kyseliny a alkaliky, bez změny základních rozměrů. Oxidační léčba se často používá pro hliníkové razítka, které mohou nejen zlepšit tvrdost, ale také prodloužit životnost.

Kromě chemických a elektrochemických metod hrají důležitou roli také mechanické metody, jako je leštění, kreslení drátu, písk atd. Leštění může zlepšit rovinnost povrchu částí, snížit malé otřepy a značky razítka, a tak snížit tření a opotřebení během následného sestavení. Proces výkresu drátu dává povrchu speciální texturu, která pomáhá zlepšit vzhled a strukturu produktu a je široce používán v dekorativních přesných částech. Pancbasting se většinou používá k čistému oxidovému měřítku a zlepšení adheze, což poskytuje stabilnější základ pro následné povlaky.

Ošetření povrchu se odráží pouze ve funkčním zlepšení, ale také v kombinaci s konceptem zelené výroby. V současné době stále více a více společností zavádí v procesu povrchového úpravy ekologicky šetrné materiály a procesy a snaží se snížit dopad na životní prostředí a zároveň splnit výkon. Například, bez olova bez olova a sprejové materiály s nízkým obsahem VOC se postupně staly trendem, což odráží zaměření na udržitelný rozvoj ve výrobním procesu.

Eng

Eng