Jak může vysoce přesná technologie razítka přetvořit nový standard moderní výroby kovů?

2025.08.06

2025.08.06

Zprávy průmyslu

Zprávy průmyslu

Technologie razítka s vysokou přesností dosáhl kvalitativního skoku z tradičního razítka k přesné výrobě prostřednictvím inovativních plísních systémů, pokročilého tlakového vybavení a inteligentní kontrolní technologie. Tento článek se ponoří do toho, jak vysokotěsná technologie razítka může dosáhnout úžasné produkční kapacity 100 000 kusů denně prostřednictvím progresivních zemích s více stanicemi, hluboké kresby a další procesy, přičemž zajistí dokonalou konzistenci od prvního kusu k poslednímu kusu a poskytuje přesnější a ekonomičtější roztoky kovových složek pro různá průmyslová odvětví.

Jak může více stanice progresivní technologie progresivního smrti dosáhnout duálního průlomu v efektivitě a přesnosti?

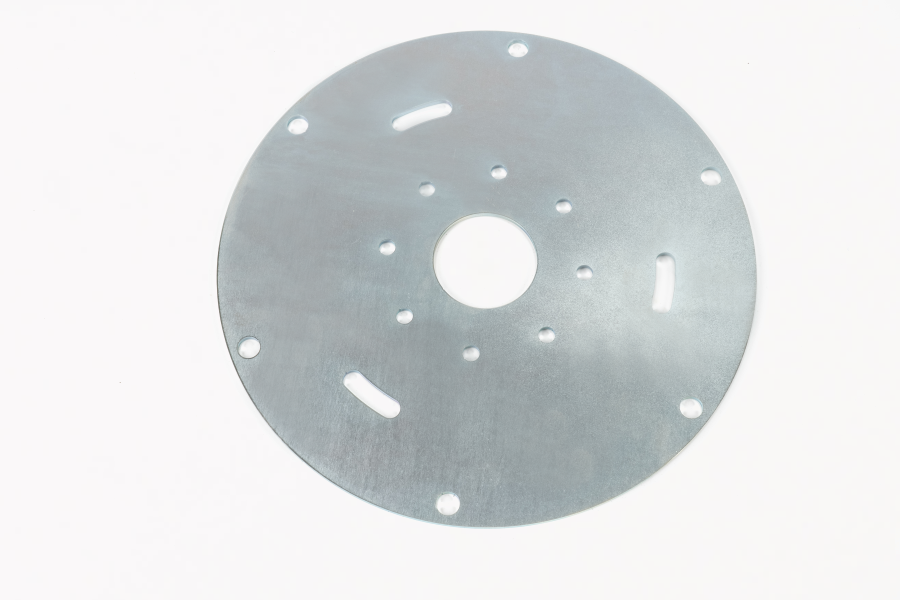

Jádro technologie s vysokou přesnou razítkou spočívá v jejím inovativním designu systému plísní. Technologie progresivních stanic Multi Station Integruje tradiční zpracování, které vyžaduje více kroků do nepřetržitého toku, kde se materiály postupně pohybují ve formě a každá stanice dokončuje konkrétní proces formování. Tento integrovaný design nejen výrazně zlepšuje účinnost výroby, ale také výrazně zvyšuje přesnost produktu snížením chyb polohy způsobené zpracování obrobku.

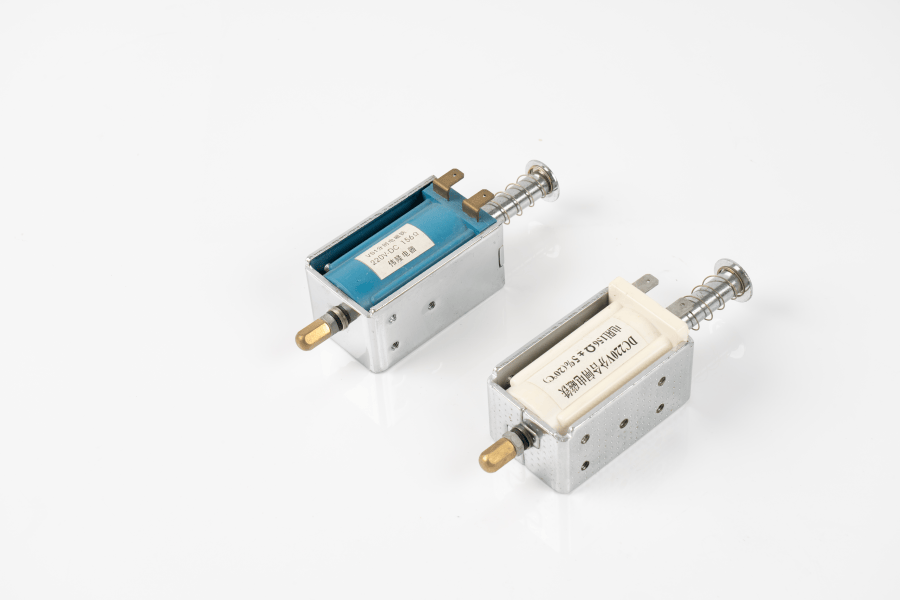

Pokud jde o přesnost kontroly, moderní progresivní zemře přijímají systémy vedení mikrometrů a technologii kompenzace teploty. Sloupec Precision Guide a vodicího rukávu se shodují s vůlí kontrolovanou do 0,005 mm a spojené se systémem monitorování teploty v reálném čase, zajišťují, aby forma mohla udržovat přesnost stabilního formování i v nepřetržitých pracovních podmínkách. Tato technologie je obzvláště vhodná pro výrobu mikro částí s komplexními geometrickými prvky, jako jsou přesné konektory, mikro motorové pouzdra atd.

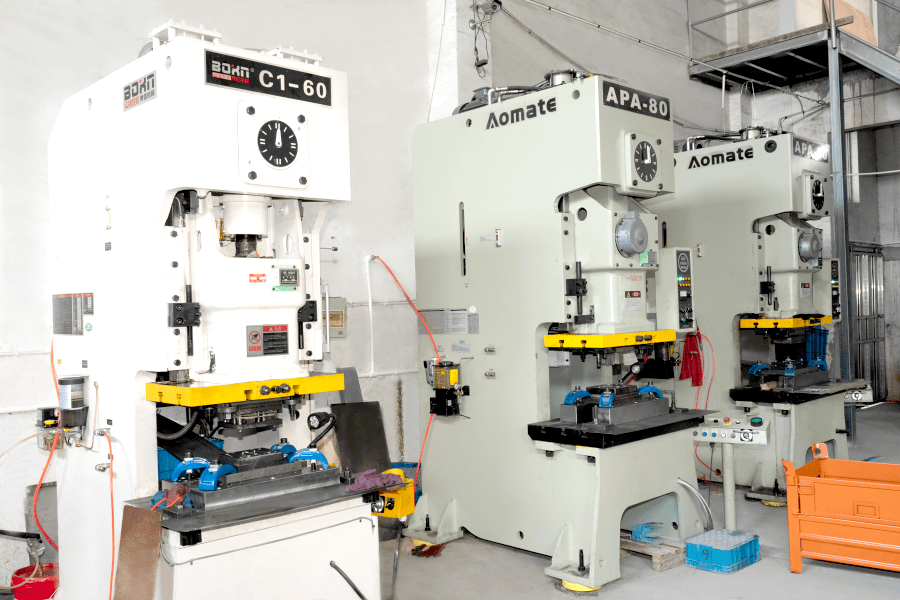

Zlepšení účinnosti výroby je také pozoruhodné. Optimalizací systému krmení a rozložením procesu může moderní pokročilý cyklus razítka dosáhnout více než 100krát za minutu, spojený s automatizovaným systémem sběru materiálu a dosáhnout 24hodinové nepřetržité produkce. Tento efektivní výrobní režim umožňuje denní výrobní kapacitu 100 000 kusů a zároveň snižuje jednotkové náklady o více než 40%.

Jak může hluboké kresby a komplexní formování prolomit technologické limity formování kovů?

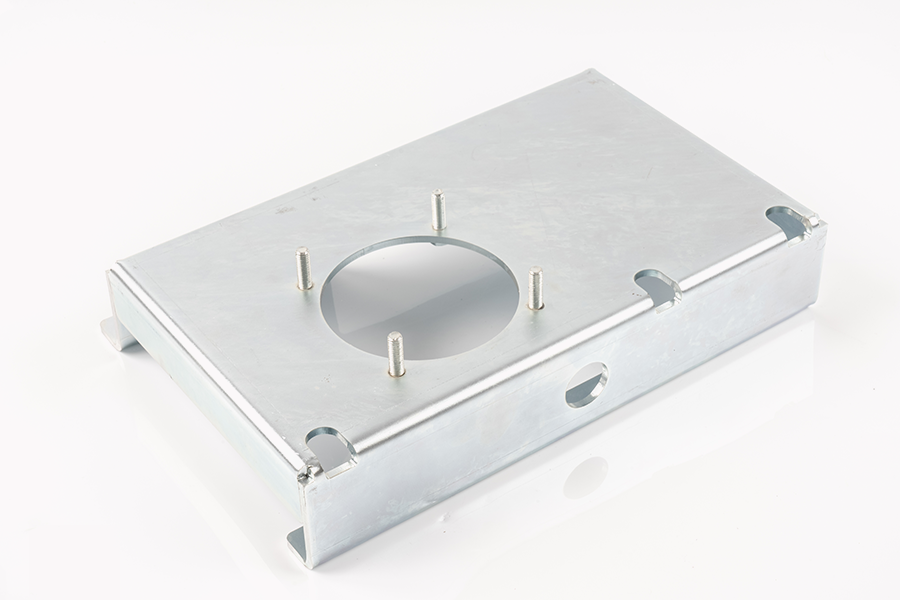

Technologie hlubokého kreslení je dalším klíčovým procesem při vysoce přesném razítku, který způsobuje plastickou deformaci kovových listů pod působením forem a vytváří různé komplexní trojrozměrné struktury. Moderní technologie hlubokého kreslení může vytvářet přesné funkce, jako jsou více zakřivené struktury a mikroporézní pole, přesně ovládajícím tok materiálu, splnění potřeb špičkových polí, jako je letecké a lékařské vybavení.

Pokud jde o řízení procesu, nejnovější hydraulický mechanický kompozitní lis je vybaven inteligentním řídicím systémem, který může v reálném čase v celém procesu formování upravit rychlost a tlak v reálném čase. Pokročilé senzorové sítě sledují stav toku materiálů a dynamicky upravují parametry procesu prostřednictvím algoritmů řízení uzavřené smyčky, což účinně řeší běžné defekty, jako je vráskání a praskání v tradičním hlubokém kreslení. Tato inteligentní řízení procesů umožňuje konečný poměr protažení hlubokého protahování, aby prolomil tradiční omezení a dosáhl bezprecedentní úrovně.

Pokud jde o kontrolu tolerance, moderní razítko s vysokou přesností může dosáhnout rozměrové přesnosti ± 0,01 mm a drsnost povrchu může dosáhnout RA0,4 μm. Tato úroveň přesnosti je dostatečná pro splnění požadavků drtivé většiny přesných sestav a částečně nahrazující tradiční techniky mechanického zpracování. Stojí za zmínku, že tento vysoce přesný produkt může udržovat dokonalou konzistenci od prvního kusu do posledního kusu, což výrazně snižuje rychlost vady produktu.

Proč může materiální rozmanitost a inovace vybavení pokrýt nejširší škálu potřeb aplikací?

Další hlavní výhodou technologie s vysokou přesností je její vynikající přizpůsobitelnost materiálu. Moderní lisovací workshopy zvládnou více než 30 typů kovových materiálů, včetně různých speciálních materiálů, jako jsou nerezové oceli, slitiny hliníku, měděné slitiny atd. Vyvinuli jsme specializované procesní plány založené na charakteristikách různých materiálů, jako je vícestupňové tepelné zpracování pro vysoce pevnou antilepici pro hliníkovou léčbu.

Klíčem k podpoře této schopnosti je inovace vybavení. Investice velkých tonážních lisů výrazně rozšířila rozsah zpracování, schopné zvládnout vše od mikro elektronických komponent po velké strukturální části. Nejnovější technologie tlaku servo poskytuje nepřetržitě nastavitelnou křivku tlaku, která může přesně odpovídat formovací energii podle vlastností materiálu a požadavků na produkt. Centrum zpracování plísní v dílně je vybaveno pěti zařízením pro zpracování osy, které může vyrábět nejsložitější přesné formy.

Inteligentní transformace také přinesla kvalitativní skok v efektivitě výroby. Pokročilý systém MES realizuje digitální správu celého výrobního procesu a každý odkaz od vydání objednávky po zásilku produktu lze vysledovat. Síťový systém zařízení monitoruje stav výroby v reálném čase a prediktivní údržba výrazně snižuje neplánované prostoje. Tyto technologické inovace společně vytvořily inteligentní výrobní ekosystém pro vysoce přesné razítko.

Eng

Eng