Razítko kovových dílů: Jak dosáhnout přesné výroby a efektivní výroby?

2025.08.13

2025.08.13

Zprávy průmyslu

Zprávy průmyslu

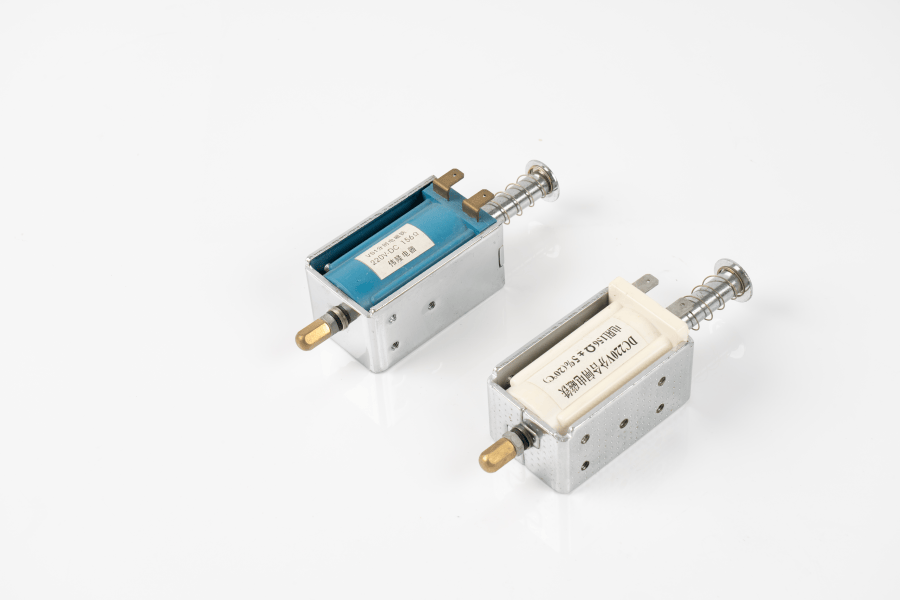

Základní výhody lisování kovových částí

Vytvoření s vysokou přesností: Razítko kovových dílů Používejte pokročilé systémy Precision Porma a formy vyrobené pomocí počítačově podporované technologie designu a přesné obrábění mohou dosáhnout požadavků na velmi vysokou toleranci ± 0,01 mm. Tato úroveň přesnosti je ekvivalentní 1/7 průměru lidských vlasů a může plně splňovat extrémně náročné požadavky na velikost přesných nástrojů, špičkových elektronických konektorů a dalších aplikací. Materiál formy je vyroben z vysoce kvalitních slitinových oceli a podléhá speciálnímu tepelnému zpracování, aby se zajistilo, že počáteční přesnost bude možné udržovat i po milionech razítkových procesů. V kombinaci s vysokou rigiditní stroje a inteligentními polohovacími systémy může každá formovaná část dosáhnout téměř dokonalé dimenzionální konzistence a poskytnout spolehlivé záruky pro následné montážní procesy.

Vysoce účinná hmotnostní výroba: Moderní vysokorychlostní linky pro lisování integrují servo pohonu, automatické krmení a technologii inteligentní detekce s maximální provozní rychlostí až 600 operací razítka za minutu. Standardní výrobní linka může produkovat desítky tisíc kusů denně, což je 50-100krát účinnější než tradiční obrábění CNC. Vysoce automatizovaná technologie kontinuálních plísní umožňuje přeměnu ze surovin na hotové výrobky, které mají být dokončeny na jedné pracovní stanici, což výrazně zkrátí dobu obratu mezi procesy. Tato efektivní výrobní kapacita je zvláště vhodná pro pole, která vyžadují rozsáhlé výrobu, jako jsou automobilové díly a elektronické pouzdra. Může rychle reagovat na výkyvy poptávky na trhu a zkrátit cykly spouštění produktů.

Vysoká míra využití materiálu: Prostřednictvím inteligentní optimalizace rozvržení pomocí softwaru CAD/CAM a v kombinaci s progresivním designem pro více stanic je míra využití materiálu procesu razítka obecně dosahuje více než 95%. Pokročilé hnízdní algoritmy mohou uspořádat rozložení dílů na desce jako hádanka, což minimalizuje rohový odpad v co největší míře. Systém recyklace odpadu může také automaticky klasifikovat a shromažďovat generované kousky, což dosahuje téměř 100% recyklace materiálu. Ve srovnání s tradičními řeznými procesy, které obvykle mají míru využití materiálu pouze 60-70%, může lisovací technologie ušetřit výrobní společnosti 15–20% nákladů na suroviny ročně a zároveň snižovat dopad průmyslového odpadu na životní prostředí.

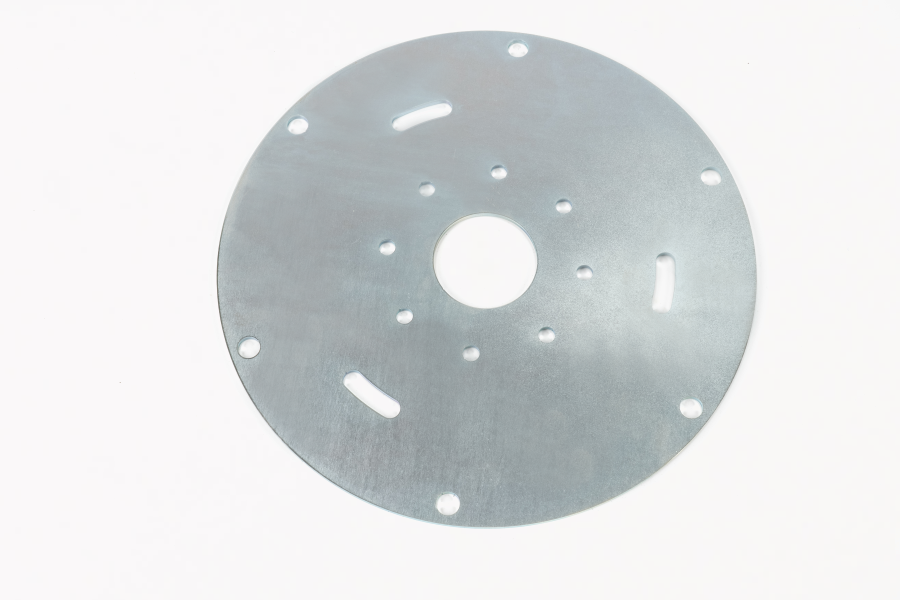

Složitá formování struktury: Technologie moderní razítka se prochází omezeními tradičního rovinného formování a prostřednictvím vícesměrového kompozitního razítka a progresivních procesů formování, složité geometrické vlastnosti včetně konkávních konvexních povrchů, přesných přírub a mikro děrování mohou být dokončeny při jediném obrábění. Zavedení pokročilých procesů, jako je hydraulické formování a razítko horkých, umožnilo komplexní 3D modelování vysoce pevné oceli. Jako příklad vezme -li do vnitřního panelu dveří vozidla, tradiční procesy vyžadují svařování a sestavení více než 10 dílů, ale nyní prostřednictvím přesného razítka může být celková struktura vytvořena na jednom, což nejen snižuje hmotnost, ale také výrazně zlepšuje sílu komponenty a přesnost sestavy. Tato integrovaná technologie formování předefinuje možnosti návrhu kovových komponent.

Porovnání technologie rampujícího a tradičního zpracování

| Porovnání položky | Razítko kovových částí | Tradiční obrábění (CNC atd.) |

| Efektivita výroby | Extrémně vysoký (ideální pro hromadnou výrobu) | Relativně nízké (vhodné pro přizpůsobení s malými dávkami) |

| Kontrola nákladů | Nízké náklady na jednotku (úspory z rozsahu) | Vysoké náklady na jednotku (více náročné práce/materiálu) |

| Přesnost | ± 0,01 mm (v závislosti na přesnosti matrice) | ± 0,05 mm (ovlivněno opotřebením nástroje) |

| Kompatibilita materiálu | Ocel, hliník, měď, nerezová ocel atd. | Kovy, plasty, kompozity |

| Flexibilita designu | Vyžaduje plíseň (nejlépe pro finalizované návrhy) | Žádná forma nepotřebná (ideální pro prototypování) |

Proč zvolit kovové díly?

Snížení nákladů a zlepšení účinnosti: Proces razítka kovových dílů posouvá kontrolu nákladů jednotlivých kusů do extrému prostřednictvím vysoce automatizovaného výrobního režimu. Sada přesných forem může nepřetržitě produkovat miliony identických částí, což má za následek exponenciální snížení nákladů na zpracování s jedním kusem s rostoucím výkonem. Jako příklad, když je příklad, tradiční obrábění CNC stojí asi 15 juanů za kus, zatímco výroba lisování může ovládat náklady v rámci 2 juanů. Tato výhoda nákladu pochází hlavně ze tří aspektů: zaprvé, automatizovaná výrobní linka pouze 1-2 operátoři udržují 24hodinovou provoz, což snižuje náklady na pracovní sílu o 80%; Za druhé, vysokorychlostní razítko (60-300krát za minutu) významně zvyšuje výkon za jednotku času; Nakonec míra využití materiálu přes 95% významně snižuje odpad surovin. U produktů s roční poptávkou přes 100 000 kusů jsou celkové náklady na proces razení obvykle o 40-60% nižší než obrábění, což z něj činí nákladově nejefektivnější výběr pro rozsáhlou výrobu.

Stabilita kvality: Stabilita kvality procesu razítka pochází z jeho „jednorázové formování“ charakteristiky. Precizní formy zajišťují, že každá část je vytvořena za přesně stejných podmínek, což eliminuje výkyvy kvality způsobené opotřebením nástroje, chyby upínání a dalšími faktory v tradičním obrábění. Skutečná testovací data ukazují, že hodnota CPK kritického rozměru vyražených částí může obecně dosáhnout 1,67 nebo vyššího (ekvivalentu úrovně 4,5 σ), což je mnohem vyšší než hodnota obrábění 1,33 (4 σ úroveň). Jako příklad, z 1 milionu produktů vyráběných lisováním, odchylka velikosti obvykle nepřesahuje 50 kusů, zatímco míra odchylky CNC obrábění je často mezi 300–500 kusy. Tato vynikající konzistence je zvláště vhodná pro pole, jako jsou automobily a zdravotnické vybavení, které vyžadují vysokou zaměnitelnost dílů, což může výrazně snížit screening a přepracování nákladů na montážních linkách.

Lehký design: Moderní technologie lisování využívá ultra vysokou pevnost ocel (UHSS) a procesy formování horkých k dosažení významných lehkých efektů a zároveň zajišťuje strukturální sílu. Vezmeme-li jako příklad B, ve srovnání s tradičními strukturami může být ve srovnání s tradičními strukturami snížit hmotnost o 30-40% a přitom zachovat stejný výkon bezpečnosti kolize. Toto lehké váhy přináší trojnásobné výhody: zaprvé, snížení využití materiálu přímo snižuje výrobní náklady; Za druhé, snížení celkové hmotnosti vozidla může zlepšit účinnost paliva (každé 10% snížení hmotnosti může snížit spotřebu paliva o 6-8%); Nakonec menší spotřeba materiálu znamená nižší emise uhlíku. Nejnovější flexibilní výrobní linka pro lisování může nyní dosáhnout smíšené výroby materiálů s různými tloušťkami a silnými stránkami a poskytnout bezprecedentní svobodu pro lehký design produktu a pomoci výrobnímu průmyslu pro transformaci směrem k zelené.

Eng

Eng