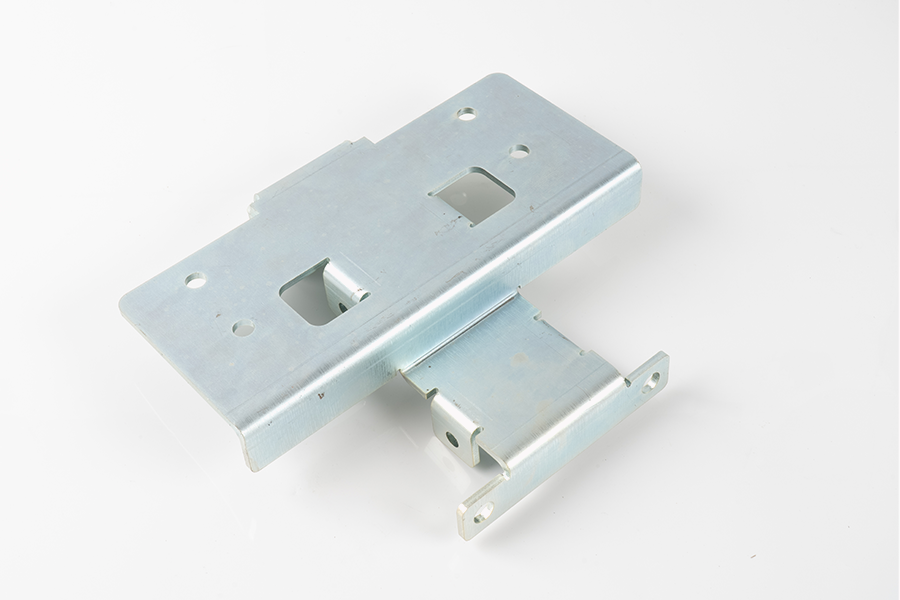

Má společnost standardizovaný proces pro sestavování vyrobených sestav?

Ve výrobním procesu Vyráběné sestavy „Zřízení standardizovaného toku procesu má velký význam pro zajištění kvality produktu, zlepšení účinnosti výroby a snížení míry přepracování. Ningbo Mingli Electric Technology Co., Ltd. si toho dobře uvědomuje. Ve skutečných operacích montáže vždy dodržuje standardizované a systematické procesy jako základ, počínaje více vazbami a budováním systému výrobních operací, který splňuje vývojové potřeby odvětví.

V celém procesu montáže společnost nejprve jasně rozděluje každý proces formulací podrobných procesních dokumentů. Každý operátor musí podstoupit odpovídající technické školení a být obeznámen s kroky shromáždění, provozními standardy a klíčovými kontrolními body. To nejen zlepšuje provozní odbornost operátora, ale také účinně snižuje rizika kvality způsobená lidskými chybami. Před zahájením montážní operace bude provozní oblast připravena podle požadavků na procesy, včetně přiměřeného plánování nástrojů, příslušenství a umístění dílů, aby se zajistilo hladké připojení provozního procesu.

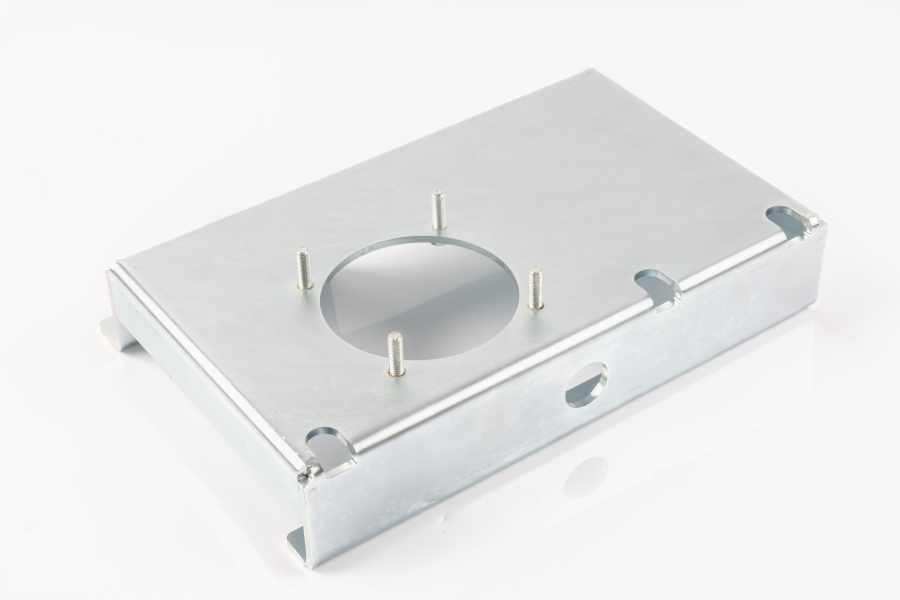

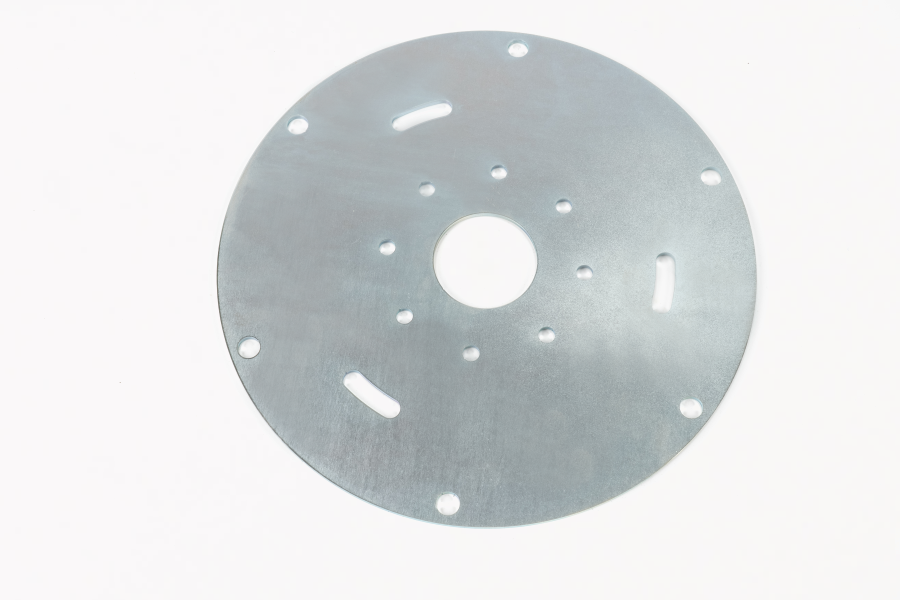

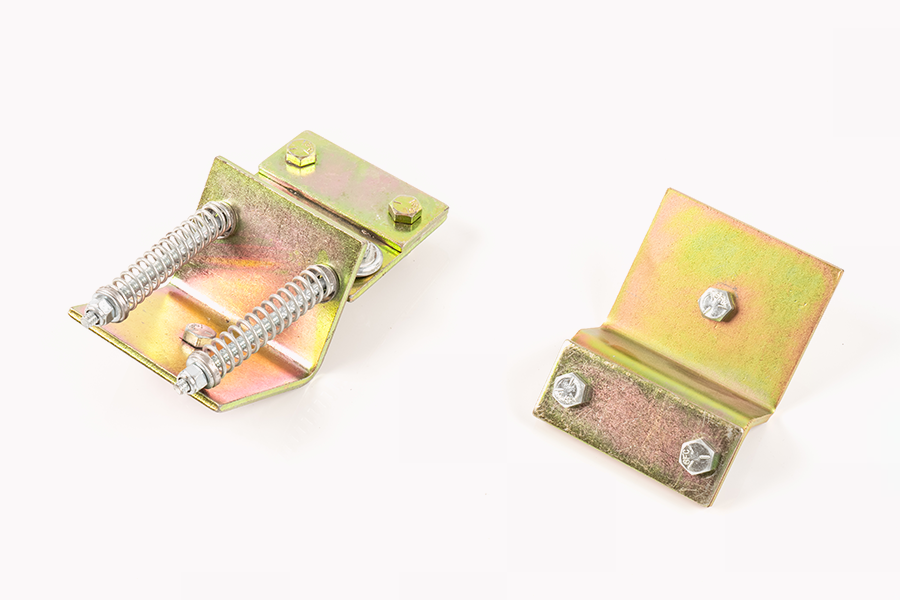

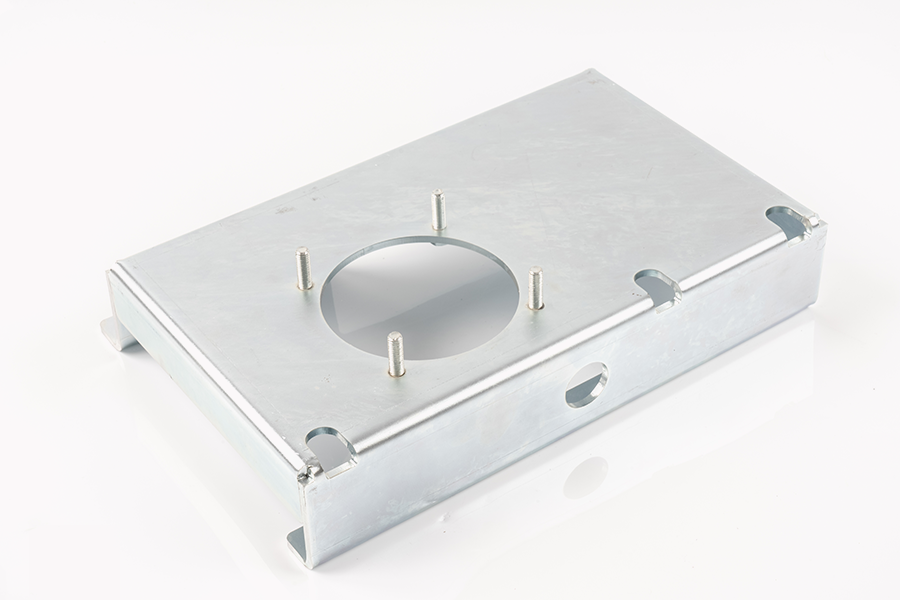

Ve fázi porovnávání komponent má společnost jasné specifikace pro instalační sekvenci částí, způsob použití točivého momentu, způsob řízení mezery atd. A nastaví procesní kartu sestavy v kombinaci s charakteristikami produktu, aby se zajistilo, že provádění každého procesu splňuje požadavky na návrh. Kromě toho, aby se zabránilo poškrábání, deformaci a dalším problémům během provozu, je oblast montáže vybavena speciálními flexibilními držáky a nástroji, aby se zabránilo přímému kontaktu s nepříznivými účinky na povrch nebo strukturu komponent.

Pro různé typy vyrobených sestav společnost optimalizuje nastavení procesu podle složitosti struktury produktu a požadavků zákazníka. Například v montážních projektech, kde se společně používají více materiálů, bude provedena analýza adaptability procesu předem, aby se objasnila, které kroky musí být nejprve ošetřeny povrchem a které uzly vyžadují ochranu vyrovnávací paměti, aby se snížila pravděpodobnost přepracování. Společnost také věnuje pozornost procesním záznamům. Po dokončení každého procesu existují operační záznamy a počáteční potvrzení inspekce, aby se usnadnila kvalitní sledovatelnost a akumulaci dat.

V inspekčním spojení po sestavení přijímá společnost společnou metodu inspekce manuálu a vybavení. Podrobné inspekce se provádějí na strukturální koordinaci, flexibilitě pohyblivých částí, elektrické konektivity a dalších aspektech, aby se zajistilo, že funkce po shromáždění splní očekávání designu. Po dokončení sestavy je produkt přenesen do vyrovnávací paměti hotového produktu a inspektor kvality provádí konečnou kontrolu podle specifikací inspekce. Po potvrzení se provádějí operace skladování nebo balení.

Společnost nepřetržitě shrnuje výrobní zkušenosti a představuje pokročilé koncepty technologií a správy, aby neustále zlepšoval standardizovaný proces. V souvislosti s stále více diverzifikovanějšími pořadovými strukturami a personalizovanějšími potřebami zákazníků neznamenají standardizované procesy rigiditu, ale spíše provozní standardy založené na flexibilní reakci a neustálém zlepšování. Prostřednictvím standardizovaných procesních toků společnost nejen zvyšuje konzistenci produktu, ale také zvyšuje její schopnost vyrovnat se s dávkovými a přizpůsobenými montážními projekty, čímž lépe slouží zákazníkům z různých trhů, jako je Evropa, Amerika, jihovýchodní Asie a Střední východ. Společnost Ningbo Mingli Electric Technology Co., Ltd. považuje standardizaci za důležitou součást základního řízení a podporuje stálé zlepšování kvality sestavy prostřednictvím institucionálních záruk, technické podpory a personálního školení a poskytuje zákazníkům spolehlivější řešení pro vymyšlené sestavy.

Jak společnost ovládá povrchovou integritu a toleranci sestavení vymyšlených sestav tak, aby nebyly poškozeny?

Ve výrobním procesu Vyráběné sestavy , kontrola integrity povrchu a tolerance sestavení jsou důležitými faktory při zajišťování výkonnosti produktu a kvality vzhledu. Ningbo Mingli Electric Technology Co., Ltd. si toho dobře uvědomuje, takže v celém procesu montáže zajistil, že každý produkt splňuje požadavky zákazníka na povrchovou kvalitu a rozměrovou přesnost, vytvořil víceúrovňový a vícerozměrný systém řízení kvality.

Společnost stanovila přísné kontrolní postupy ve skladování surovin a částí. Všechny komponenty použité pro sestavení musí před vstupem do sestavovací dílny podstoupit předběžnou kontrolu kvality povrchu a přesnosti rozměru. Dimenzionální přehled a kontrola povrchových vad jsou prováděny prostřednictvím profesionálního testovacího zařízení, jako jsou třmeny, mikrometry, měřiče drsnosti povrchu atd., Aby se zajistilo, že části splňují požadavky na proces před vstupem do procesu montáže. Toto předběžné spojení poskytuje spolehlivé záruky pro následné sestavení, vyhýbání se vstupu nekvalifikovaných částí do pracovní stanice a snižování možnosti povrchových vad a odchylek tolerance od zdroje.

Během procesu montáže společnost připojuje velký význam vlivu provozních procesů na kvalitu povrchu a přesnost koordinace. Všichni zaměstnanci, kteří se podílejí na shromáždění, dostávají školení systému, aby zvládli klíčové dovednosti, jako je dokování součástí, přizpůsobení koordinace a řízení točivého momentu. Ve specifických operacích společnost vybavila řadu měkkých nástrojů a ochranných polštářů, aby se snížil přímý kontakt mezi díly a příslušenstvími, nástroji nebo jinými komponenty a účinně zabránil poškození povrchu, jako jsou otěry a odsazení. Obzvláště pokud jde o postřik, elektroplatování, eloxování a další ošetřené části, bude montážní stanice mít jasné připomenutí a zvláštní oblasti umístění, aby se zabránilo nesprávnému provozu a poškození povrchové úpravy.

Za účelem kontroly tolerance odchylek během sestavení založila společnost ve více klíčových procesech mezilehlý inspekční systém. Zahrnuje opakované testování rozměrů, ověření porovnávání mezery a potvrzení konzistence polohy a další odkazy a dynamické monitorování přesnosti sestavení se provádí prostřednictvím skutečných naměřených dat. Pokud se zjistí, že odchylka překročí stanovený rozsah, budou následné operace okamžitě ukončeny a provedou analýzu a opětovné upravení. Tento mechanismus účinně zabrání překrývání vrstvy po vrstvě a zajišťuje, aby celkové komponenty splňovaly požadavky na návrh.

Po dokončení montáže provede oddělení inspekce kvality komplexní opětovnou inspekci produktu. Zahrnuje inspekce viditelných defektů, jako jsou škrábance povrchu, peelingový povlak a deprese, jakož i ověření celkové velikosti struktury a potvrzení koordinačních tolerance. Některé komponenty s komplexními strukturami nebo vysokými požadavky budou také uspořádány pro několik kol opětovného testování, aby se zvýšila spolehlivost. V procesu balení si společnost vybere přizpůsobené obložení, antistatické tašky nebo podpůrné materiály z pěny podle typu komponenty, aby se dále zabránila povrchovému nebo strukturálnímu poškození způsobenému vibracemi nebo vytlačováním během přepravy.

Společnost se také zaměřuje na shrnutí zkušeností ve výrobní praxi a nepřetržitě optimalizující sestavovací procesy a procesní parametry. Technický tým opakovaně ověří a upraví sekvenci sestavy, metodu připojení, výběr nástrojů a další odkazy na základě charakteristik struktury produktu různých zákazníků. Pokud má zákazník specifické požadavky, může také pomoci při formulaci cílených standardů kontroly kvality a inspekčních plánů, aby zajistil, že konečný produkt splňuje své dvojí požadavky na přesnost a vzhled

Eng

Eng