Jak výrobci vysoce přesného lisování optimalizují komplexní tváření kovů pro velkosériovou výrobu?

2026.01.01

2026.01.01

Zprávy průmyslu

Zprávy průmyslu

V rychle se vyvíjejícím prostředí technické výroby je schopnost vyrábět složité kovové součásti s přesností na úrovni mikronů základním požadavkem pro elektronický, automobilový a lékařský průmysl. Výrobci vysoce přesného lisování způsobili revoluci v tomto sektoru integrací pokročilé automatizace se sofistikovanými metalurgickými technikami. Pomocí a kontinuální automatický děrovací lis Tato zařízení dokážou transformovat surové kovové svitky na hotové, vysoce složité díly s bezkonkurenční rychlostí a důsledností, splňující přísné požadavky moderního inženýrství.

Pokročilé nástroje a technologie Multi-Station

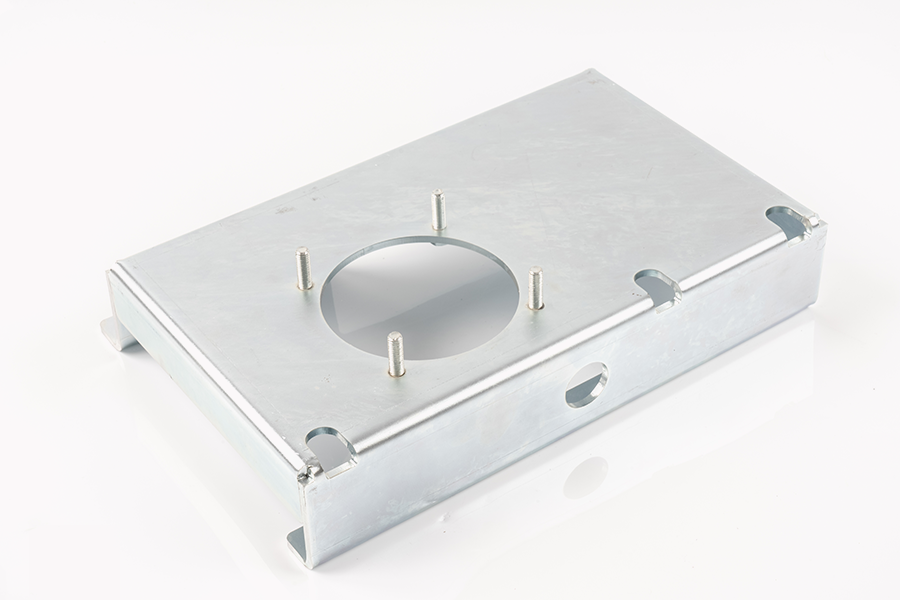

Hlavní síla vedení výrobci vysoce přesného lisování spočívá v jejich všestranných nástrojových možnostech. Při výrobě přesných kovových výlisků se spoléháme na technologii progresivních matric s více stanicemi, progresivních matric a jednoděrovacích matric. Na rozdíl od tradičních jednostupňových procesů progresivní matrice umožňuje, aby jeden pás kovu prošel více operacemi, jako je řezání, ohýbání a tvarování, když se pohybuje kontinuální automatický děrovací lis .

Tyto schopnosti nám umožňují poskytovat vynikající přesnost a dosáhnout jednodenní výrobní kapacity 100 000 kusů, což výrazně snižuje jednotkové náklady. Tento velkoobjemový výstup není na úkor kvality; mechanická synchronizace lisů s více stanicemi zajišťuje, že každý prvek je umístěn s dokonalou opakovatelností. Ať už projekt vyžaduje jednoduchý držák nebo složitý konektor, integrace progresivních matric do prostředí vysokorychlostního lisu umožňuje efektivní realizaci výrobních plánů s vysokou hustotou.

Zvládnutí komplexního tváření a hlubokého tažení

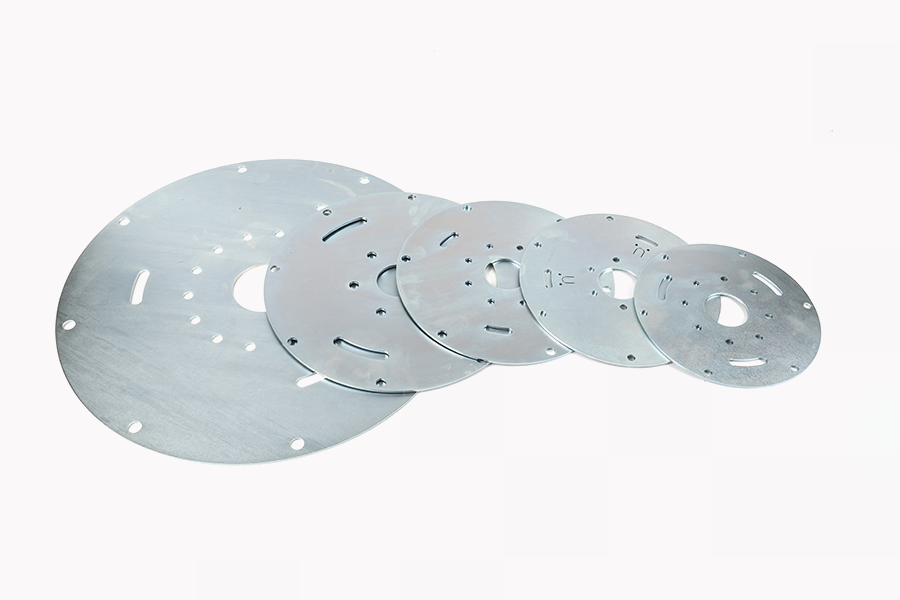

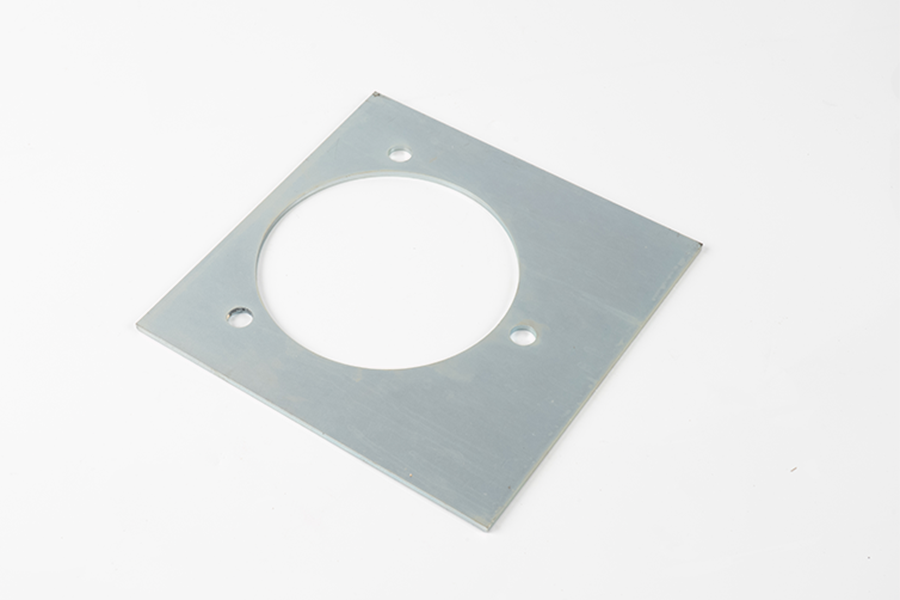

Kromě standardního ohýbání a děrování, výrobci vysoce přesného lisování musí čelit výzvám trojrozměrného toku kovů. Prostřednictvím hlubokého tažení, obrubování, děrování a dalších procesů můžeme vytvářet přesné struktury, jako jsou více zakřivené povrchy a pole mikroděr. Zejména hluboké tažení je intenzivní proces, kdy se kovový polotovar radiálně vtahuje do tvářecího nástroje mechanickým působením razníku, čímž se vytvářejí duté, válcové nebo krabicovité díly.

Pomocí řady hydraulických a mechanických lisů a vlastní nástrojárny dokážeme vyrobit i ty nejsložitější hlubokotažené výlisky s úzkými tolerancemi a perfektní opakovatelností od prvního kusu po poslední kus. Schopnost zachovat jednotnou tloušťku stěny a strukturální integritu u hlubokotažených dílů je charakteristickým znakem špičkových odborných znalostí v oboru. Pro tuto přesnost je nezbytná naše vlastní nástrojárna, která umožňuje okamžité seřízení a údržbu zápustek, aby se zabránilo "zpětnému odpružení" nebo ztenčení materiálu během vysokotlakého tvářecího zdvihu.

Integrace pokročilého ovládání tisku a softwaru

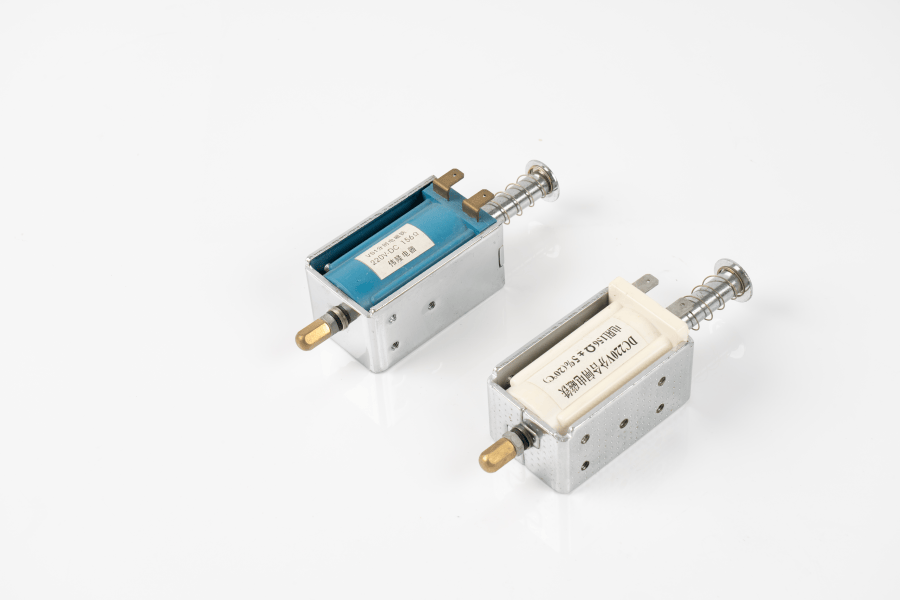

Moderní výrobci vysoce přesného lisování se posunuly daleko za hranice jednoduchých mechanických pák. Kromě odbornosti našich zaměstnanců jsme investovali do velkotonážních lisů. Tyto ovládací prvky mají pokročilý software, senzory, I/O moduly a pohony, které nám umožňují měnit rychlost a tlak vyvíjený matricí v průběhu tvářecího zdvihu. Tato úroveň kontroly je zásadní při práci s citlivými materiály nebo hluboce taženými tvary, které vyžadují specifický profil rychlosti, aby nedošlo k roztržení.

The kontinuální automatický děrovací lis systémy, které používáme, jsou vybaveny monitorovacími senzory v reálném čase. Tyto senzory detekují i sebemenší odchylku v tloušťce materiálu nebo tlaku matrice, což umožňuje okamžité korekce. Díky neustálým investicím do vybavení a personálu jsme vyvinuli špičkové komplexní schopnosti hlubokého tažení. Tato synergie mezi lidskou zkušeností a digitální přesností zajišťuje, že každý výrobní cyklus splňuje přesné specifikace poskytnuté našimi klienty.

Technické možnosti vysoce přesného lisování

V následující tabulce jsou uvedeny technické parametry a výrobní možnosti našich výrobci vysoce přesného lisování zařízení:

| Kategorie funkce | Technická specifikace | Provozní přínos |

|---|---|---|

| Klíčové slovo produktu | Výrobci vysoce přesného lisování | Přesnost na úrovni mikronů pro složité součásti |

| Typ zařízení | Kontinuální automatický děrovací lis | Vysokorychlostní výroba až 100 000 ks/den |

| Nástrojová technologie | Progresivní matrice pro více stanic | Víceoperační tváření v jednom průchodu |

| Základní proces | Hluboké kreslení a obrubování | Vytváření dutých a vícezakřivených konstrukcí |

| Materiální podpora | 30-plus slitiny (SS, Al, Cu atd.) | Široká materiálová šíře pro různá průmyslová odvětví |

| Řídicí systém | Pokročilý software a I/O moduly | Proměnná rychlost a tlak během zdvihu |

| Výrobní měřítko | Prototypy až po velká množství | Rychlý odběr vzorků a hromadná výroba |

Všestrannost materiálu a přizpůsobení

Šíře materiálů a tvarů, které dokážeme vyrobit, je jedna z nejširších v oboru. Jako zakázková dílna na zpracování kovů dokážeme vyrobit téměř jakékoli přesné kovové díly, které potřebujete. Podporujeme také více než 30 kovových materiálů včetně nerezové oceli, slitiny hliníku, slitiny mědi a různých speciálních jakostí. Každý materiál se pod tlakem chová jinak kontinuální automatický děrovací lis vyžadující specifické mazání a vůle matrice.

Naši zaměstnanci mají dlouholeté zkušenosti s plánováním a asistencí při návrhu vyrobitelných dílů. Tento konzultativní přístup je kritický během fáze prototypování. Od prototypů až po velká množství, náš tým pro návrh a výrobu hlubokých výkresů poskytuje vzorky s rychlým obratem a vysoce kvalitní hotové výrobky podle specifikace, včas a v rámci rozpočtu. Analýzou struktury zrna a pevnosti v tahu vybrané slitiny náš tým zajišťuje, že zvolený proces lisování – ať už obrubování, děrování nebo hluboké tažení – je optimalizován pro specifické vlastnosti materiálu.

Technická dokonalost a pomoc při návrhu

Úspěšný lisovací projekt začíná dlouho předtím, než je první cívka vložena do kontinuální automatický děrovací lis . Výrobci vysoce přesného lisování musí překlenout propast mezi teoretickým návrhem a fyzickou vyrobitelností. Náš inženýrský tým úzce spolupracuje s klienty na zdokonalování geometrií součástí a zajišťuje, že ostré rohy jsou zaoblené a umístění otvorů je optimalizováno pro progresivní uspořádání matrice.

Toto společné plánování výrazně snižuje riziko selhání matrice a plýtvání materiálem. Využitím pokročilého simulačního softwaru můžeme předvídat, jak bude plech protékat lisovacími stanicemi, což nám umožňuje identifikovat potenciální napěťové body ještě před zahájením nákladného procesu výroby nástrojů. Toto proaktivní inženýrství zajišťuje, že i ta nejsložitější pole mikrootvorů nebo vícezakřivené povrchy jsou vyráběny s absolutní věrností původnímu CAD modelu.

Vysoká objemová efektivita a snížení jednotkových nákladů

Primární ekonomická výhoda a kontinuální automatický děrovací lis je drastické snížení jednotkových nákladů spojených s velkovýrobou. Když zařízení může dosáhnout jednodenní výrobní kapacity 100 000 kusů, režijní náklady na nastavení a nástroje jsou rozděleny do obrovského objemu, což klientovi přináší významné úspory.

Kromě toho automatizace vlastní našim lisovacím procesům snižuje potřebu sekundárních ručních operací. Funkce, jako je řezání závitů, odstraňování otřepů a čištění, mohou být často integrovány přímo do sekvence postupného lisování. pro výrobci vysoce přesného lisování Tento integrovaný přístup je klíčem k poskytování vysoce kvalitních hotových produktů s rozpočtem. Bez ohledu na to, zda poskytujeme komponenty pro letecký průmysl nebo velkoobjemovou spotřební elektroniku, závazek našeho závodu k neustálým investicím do technologií zajišťuje, že zůstaneme v popředí průmyslu přesného zpracování kovů.

Eng

Eng