Jaké jsou jedinečné výhody používání lisovaných kovových dílů ve výrobě automobilů?

2025.05.16

2025.05.16

Zprávy průmyslu

Zprávy průmyslu

1. Vysoká přesnost a konzistence: Základní kámen budovy automobilové strukturální spolehlivost

Výroba automobilů má extrémně přísné požadavky na rozměrovou přesnost a konzistenci montáže částí. Vezmeme -li příklad těsnění motorového prostoru, musí být mezera mezi ním a okolními částmi ovládána do ± 0,1 mm, jinak může způsobit únik oleje nebo neobvyklý šum; a rozměrová odchylka konektoru rámu může přímo ovlivnit torzní tuhost těla, čímž ohrožuje bezpečnost jízdy. Proces razítka může dosáhnout rozměrového ovládání na úrovni milimetrů nebo dokonce na úrovni rozměru na úrovni synergie přesných forem a vysokorychlostního razítka. Například integrovaná razítka zadní podlahy Tesla Model 3 přijímá progresivní technologii zemních a jediné razítko může dokončit vytváření složitých zakřivených povrchů a vyztužených žeber. Rozsah tolerance je přísně kontrolován do ± 0,02 mm, což snižuje více než 300 svarů ve srovnání s tradičními svařovacími procesy. Zlepšuje nejen tuhost těla, ale také významně snižuje riziko rozměrové odchylky způsobené deformací svařování.

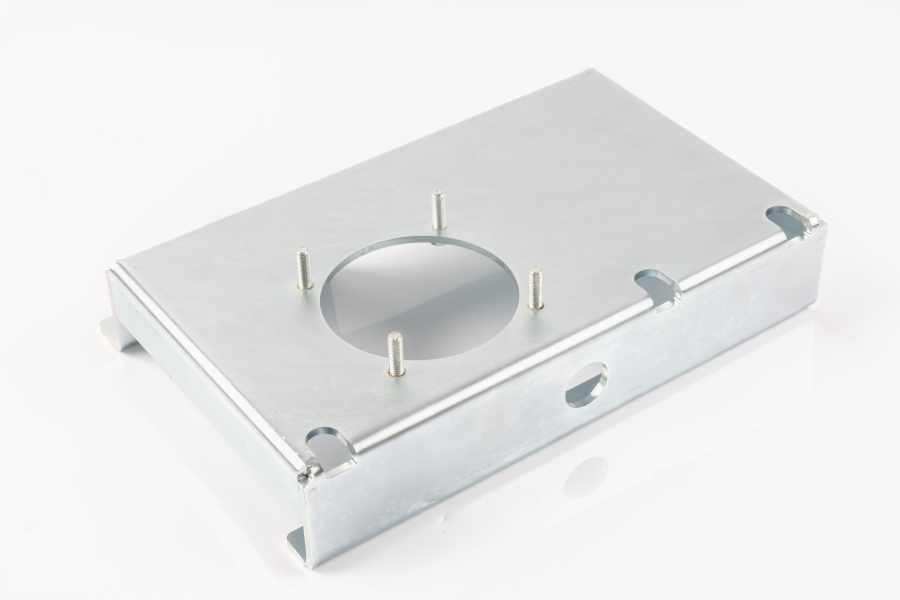

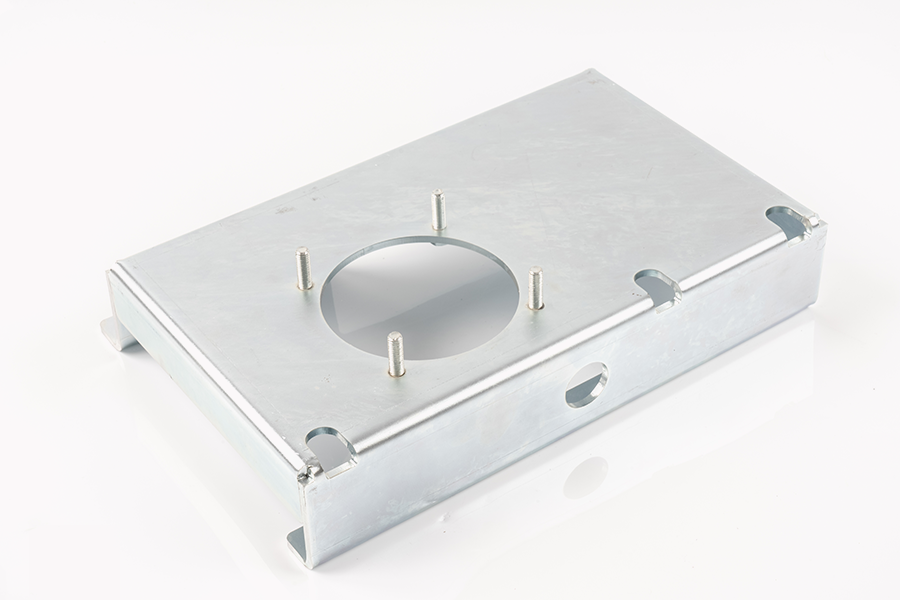

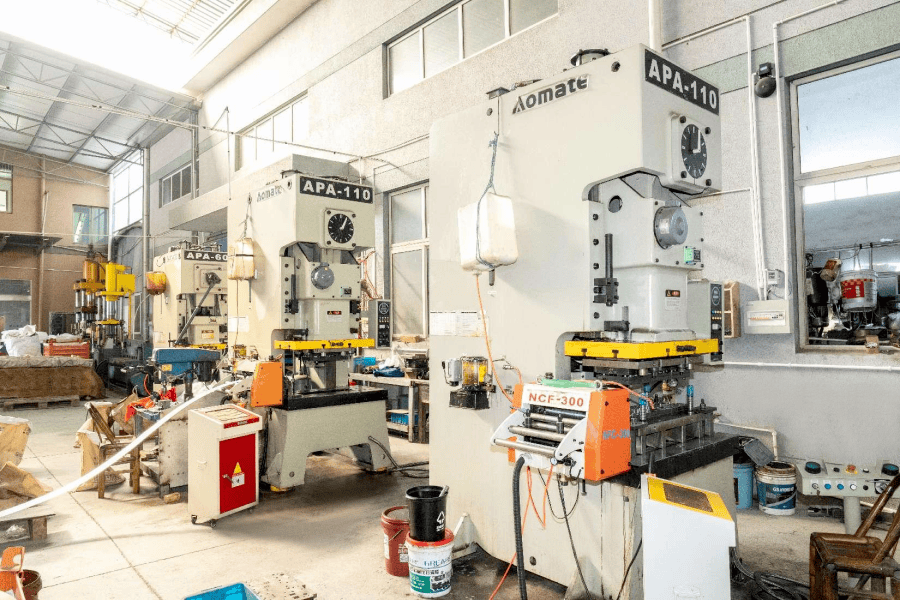

Při hromadné výrobě je výhoda konzistence procesu razítka výraznější. Prostřednictvím spolupráce CNC děrovacích strojů a automatizovaných systémů krmení může jedna výrobní linka produkovat tisíce lisovacích dílů za hodinu a míra rozměru je nižší než 0,5%. Tato stabilita je obzvláště důležitá při výrobě přesných konektorů, konzoly senzorů a dalších částí. Například při vyřazování výroby určité inteligentní jízdní laserové radarové konzoly, online detekční systém monitoruje rozměrovou odchylku v reálném čase a v kombinaci s technologií opotřebení plísní, rozměrová konzistence milionů produktů dosahuje 99,99%, což zajišťuje přesnost sestavy a signální stabilitu radarové modulu.

2. Lehká a výkonnost a výkonnost: Core Technology řídí revoluci nového energetického vozidla

V oblasti nových energetických vozidel je lehký potenciál a výhody strukturální síly Označené kovové části jsou plně propuštěny. Vezmeme -li jako příklad Audi A8, je podíl slitiny hliníku v jejích dílech s lisováním těla až 71%. Optimalizací procesu distribuce materiálu a razítka se hmotnost vozidla sníží o 48 kg a cestovní rozsah se zvyšuje asi o 5% při zajišťování bezpečnosti kolize. Za tímto úspěchem je hluboká přizpůsobivost procesu razítka na materiály s vysokou pevností. Například razítko duální fázové oceli (DP Steel) a fázové transformace vyvolané plasticitou ocel (Trip Steel) musí překonat potíže s velkým materiálem a nízkým omezením formování. Prostřednictvím procesních zlepšení, jako je krok za krokem a lokální vytápění, lze dosáhnout komplexního tvaru materiálů s pevností v tahu nad 1000MPA, zatímco odskok je kontrolován v rámci 0,5%.

Při navrhování skořápky baterií proces razítka dále ukazuje dvojí výhody lehké a funkční integrace. Jako příklad, který vezme dolní skořepinu nové baterie energetického vozidla, se používá k vytvoření integrovaného těla prostřednictvím hlubokého kresby a lokálního zahušťování, což je o 30% lehčí než tradiční roztok svařování o 30%. Současně je prostřednictvím vestavěné výztuže a struktury absorpce energie kolizní energii deformace skořepiny menší než 3 mm pod dopadem energie 10J, splňuje vodotěsné a 1 metry testovací standardy 1 metru. Proces razítka si také může realizovat integrovaný návrh skořepiny a kanálu chladicího vodu a účinnost rozptylu tepla baterie lze zlepšit o více než 20% vyražením struktury mikrokanálu.

3. měřítko průlomu v nákladech a efektivitě: Přetvoření hodnotového řetězce výroby automobilů

Změněné výhody technologie lisování se plně odrážejí ve výrobě automobilů. Vezmeme-li příklad výrobní linky vnitřního panelu pro vnitřní panely určitého modelu Motoru Toyota jako příkladu, přijetím více staničních progresivních zemí a vysokorychlostních punčových lisů (frekvence razítka 30krát/minuta) může roční výrobní kapacita jedné linky dosáhnout 500 000 kusů, což je 400% účinnější než tradiční jednorázová forma. Prostřednictvím technologie laserového svařování a algoritmu optimalizace rozvržení se míra využití materiálu zvyšuje z 65%na 85%a náklady na suroviny na kus se sníží o 15%. Ve fázi návrhu plísní se simulační software používá k predikci toku materiálu a rozdělení napětí, což může snížit počet pokusů o plísní o více než 30%, což dále zkrátí vývojový cyklus.

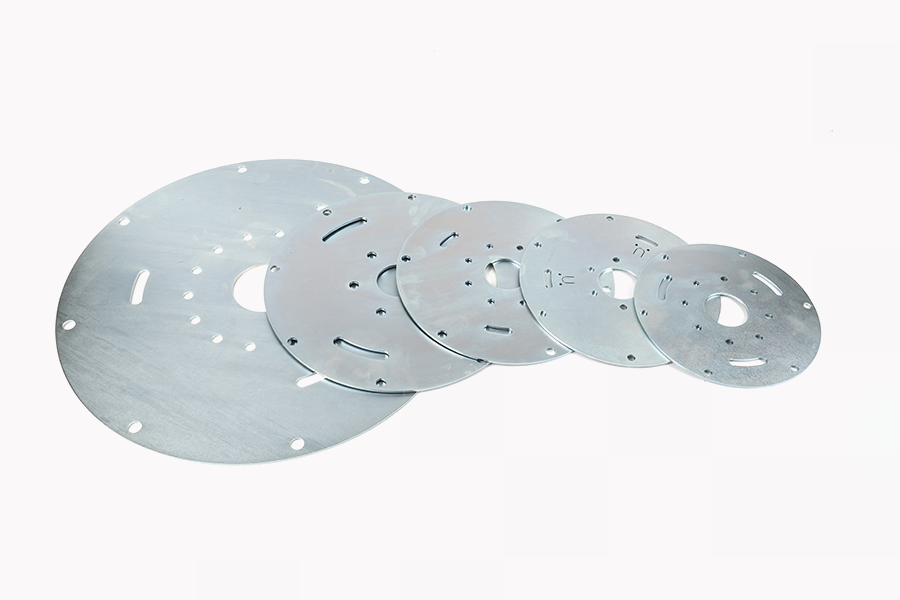

Pro přizpůsobené potřeby vykazuje proces razítka také flexibilitu. Například na trhu s modifikací automobilů dosáhla společnost rychlá přeměna produktů různých velikostí, od SUV pedálů po kryty nákladních vozidel pro pickup, prostřednictvím modulárního designu plísní. Doba přechodu je zkrácena z 8 hodin v tradičních procesech na 2 hodiny a náklady na jednu přechod se sníží o 60%. Tato flexibilní výrobní schopnost je zvláště důležitá při výrobě malých šarží a více odrůd nových zásobníků baterií energetických vozidel, skořápky vodíkových palivových článků atd. Například dodavatel pláště palivových článků může dokončit celý proces od návrhu po hromadnou výrobu do 72 hodin rychlým úpravou procesu razítka, které splňují přísné požadavky zákazníků pro dodávací cykly.

4. Kvalita povrchu a funkční průlomy: Definování nových standardů pro automobilové díly

Kvalita povrchu kovových částí vyražených kovových částí přímo souvisí s trvanlivostí a estetikou automobilu. Jako příklad, který přináší díly automobilů, musí být povrchová rovina dosažena RA0,8 μm nebo méně, aby byla zajištěna jednotnost a protikorozní výkon elektroforetického povlaku. Optimalizací rychlosti razítka, podmínek mazání a úpravy povrchu plísní (jako je TD povlak), škrábance, pomerančová kůra a další defekty lze účinně snížit a rychlost defektu povlaku může být snížena z 3% na 0,5%. U špičkových modelů musí lisování součástí často splňovat speciální požadavky na povrch, jako je zrcadlové leštění nebo leptání textury. Například vzduchová mřížka modelu luxusní značky dosáhla přesnosti linky 0,01 mm a trojrozměrných vizuálních efektů prostřednictvím přesných procesů razítka a chemických leptacích procesů.

Pokud jde o funkčnost, technologie razítka vede vývoj komponent směrem k integraci a inteligenci. Například motorické pouzdro nového energetického vozidla je vyraženo ploutvími rozptylu tepla a elektromagnetickými stíněními, což zvyšuje účinnost rozptylu tepla o 30% a snižuje elektromagnetické rušení pod -80 dB; Zatímco inteligentní držák snímače jízdy je vyražen integrovanými vodicími drážky a polohovacími otvory, takže přesnost instalace radarového modulu dosáhne ± 0,05 mm a snižuje použití dalších upevnění. Proces razítka může také realizovat inovativní návrhy, jako jsou lehké voštinové struktury a variabilní tloušťky. Například paprsek proti kolizi dveří určitého modelu je vyražen lokálním zahušťovacím prostorem, což snižuje hmotnost o 10% a zvyšuje energii absorpce boční kolize o 25%.

Eng

Eng