Razítko kovových dílů vs. plechové kovové části: Komplexní srovnání

2025.09.10

2025.09.10

Zprávy průmyslu

Zprávy průmyslu

Ve světě výroby, přesnosti, síly a trvanlivosti jsou nezbytné při výrobě dílů pro širokou škálu průmyslových odvětví, včetně automobilového průmyslu, letectví, elektroniky a dalších. Razítko kovových částí a Části plechu jsou dvě běžné možnosti, z nichž každá nabízí zřetelné výhody a použití v závislosti na konkrétních potřebách projektu. I když jsou tyto pojmy často používány zaměnitelně, představují různé výrobní procesy, materiály a konečné aplikace.

Co jsou kovové díly?

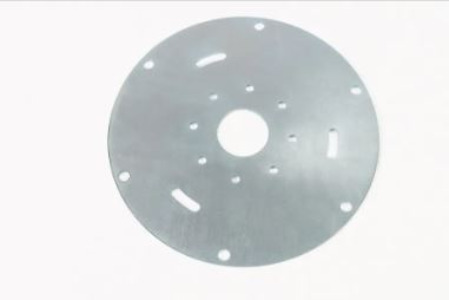

Razítko kovových částí Odkazuje na proces, kde je kovová plech (obvykle studená ocel, hliník nebo mosaz) umístěna do lisu a tvarována nebo řezána pomocí matrice. Proces razítka zahrnuje aplikaci vysokého tlaku na list a vytváří díly v požadovaném tvaru a velikosti, často používané pro komponenty, které vyžadují vysokou přesnost a trvanlivost.

Mezi běžné procesy zapojené do razítka patří zašpinění, piercing, reliéf, ohýbání a kresba. Tyto procesy umožňují výrobcům produkovat díly se složitými geometriemi, těsnými tolerancemi a konzistentní kvalitou, což z nich činí ideální pro aplikace, jako jsou automobilové komponenty, elektronika a spotřebiče.

Co jsou to kovové díly?

Části plechu je širší termín, který zahrnuje jakoukoli kovovou součást vyrobenou řezáním, ohýbáním nebo vytvářením tenkých listů kovu. Zatímco lisování kovových dílů je jednou z metod pro výrobu plechových dílů, existují i jiné procesy, jako je řezání laseru, řezání vodních trysek, válcování a hydraulické fnebomování lisů, které se používají k tvarování kovových listů.

Části plechu se široce používají v průmyslových odvětvích, jako je stavba, HVAC a výroba. Tyto části mohou být vyrobeny z různých kovů, včetně hliníku, nerezové oceli, mědi a titanu, které nabízejí rozmanitou škálu nemovitostí a aplikací.

Klíčové rozdíly mezi kovovými částmi a kovovými částmi

| Funkce | Razítko kovových částí | Části plechu |

| Výrobní proces | Používá matrici k tlačení kovových listů do tvaru s vysokým tlakem | Zahrnuje různé procesy, jako je řezání, ohýbání a válcování |

| Materiál | Obvykle používá ocel válcovanou na studena, hliník nebo mosazi | Může použít různé kovy, včetně hliníku, oceli, mědi atd. |

| Přesnost a tolerance | Vysoká přesnost a těsné tolerance, ideální pro komplexní návrhy | Tolerance se mohou lišit v závislosti na použitém procesu |

| Pevnost | Nabízí vysokou pevnost a trvanlivost v důsledku povahy razítka | Síla se liší v závislosti na procesu materiálu a formování |

| Aplikace | Běžné v automobilovém průmyslu, elektronice a spotřebiči | Široce se používá v HVAC, konstrukci, přílohách a dalších průmyslových odvětvích |

| Náklady | Obvykle nákladově efektivnější pro výrobu s vysokým objemem | Náklady se mohou velmi lišit v závislosti na použitém materiálu a procesu |

| Rychlost výroby | Rychlá doba výroby pro vysoce hlasové běhy | Rychlost výroby se může lišit v závislosti na složitosti a procesu |

Výhody lisování kovových částí

-

Vysoká přesnost a konzistence : Razítko umožňuje výrobu dílů s těsnými tolerancemi a komplexními tvary, které jsou nezbytné pro průmyslová odvětví, která vyžadují vysokou přesnost, jako jsou automobilové a elektronické sektory.

-

Nákladově efektivní pro velké objemy : Jakmile je vytvořena matrice, lisování je vysoce efektivní pro výrobu velkého objemu. Tento proces může produkovat stovky nebo tisíce dílů za hodinu, což je ideální pro prostředí hromadné výroby.

-

Trvanlivost : Razítko kovových částí jsou známé svou silou a trvanlivost. Vysoký tlak použitý během procesu razítka má za následek části, které jsou schopny odolat těžkým zatížením a opotřebení, což je vhodných pro náročné aplikace.

-

Všestrannost v designu : Razítko může vytvářet díly s komplexními tvary a funkcemi, včetně děr, křivek a reliktování. Díky tomu je to všestranná možnost pro průmyslová odvětví vyžadující složité a rozmanité návrhy.

Nevýhody lisování kovových částí

-

Počáteční náklady na nástroje : Počáteční náklady na navrhování a výrobní lisování mohou být vysoké. Díky tomu je razítko méně nákladově efektivní pro běhy s nízkým objemem.

-

Omezená flexibilita materiálu : Zatímco lisování je účinné pro určité kovy, jako je ocel a hliník, není vhodné pro všechny materiály, zejména velmi tvrdé nebo křehké kovy.

-

Omezený rozsah tloušťky : Razítko je obvykle nejvhodnější pro materiály tenkých až středně tloušťkostí. U velmi silných listů mohou být vhodnější jiné procesy.

Výhody částí plechu

-

Flexibilita materiálu : Části plechu mohou být vyrobeny z široké škály materiálů, jako je hliník, nerezová ocel, mosaz, titan a další, nabízejí větší možnosti materiálu pro různé vlastnosti, jako je odolnost proti korozi, síla a hmotnost.

-

Široký rozsah aplikací : Části plechu jsou extrémně univerzální a lze je použít v průmyslových odvětvích od konstrukce (jako jsou střešní a nástěnné panely) po HVAC (jako jsou potrubí a otvory) a dokonce i elektroniku (jako jsou přílohy a podvozek).

-

Nižší náklady na nastavení pro nízký objem : Na rozdíl od razítka, které vyžadují významné náklady na zemřít, jsou procesy plechu z plechu, jako je řezání laseru nebo řezání vodních paprsků, levnější pro malé a střední výrobní běhy. Díky tomu je atraktivní volbou pro společnosti, které nevyžadují velké množství dílů.

-

Snadná úprava : Procesy používané k výrobě Části plechu , jako řezání laseru or ohýbání , jsou flexibilní a umožňují snadné úpravy nebo úpravy návrhů, což je prospěšné pro prototypování nebo vlastní projekty.

Nevýhody částí plechu

-

Nižší přesnost pro komplexní tvary : Zatímco díly plechu mohou být vytvořeny s mnoha procesy, nemusí dosáhnout stejné úrovně přesnosti jako lisování kovových dílů pro složité nebo vysoce složité geometrie, zejména pokud jsou vyžadovány vysoké objemy.

-

Potenciál pro vyšší náklady na práci : Některé procesy plechu, jako je manuální ohýbání, mohou vyžadovat významnou práci, což zvyšuje celkové výrobní náklady.

-

Méně vhodné pro hromadnou výrobu : Ve srovnání s razítkem může být výroba plechu pomalejší a méně nákladově efektivní pro rozsáhlé výrobní běhy.

Obě Razítko kovových dílů a částí plechu má své zřetelné výhody a jsou vhodné pro různé výrobní potřeby. Razítko kovových dílů je preferovanou metodou pro výrobu vysoce přesných, odolných dílů ve velkých objemech, což je ideální pro průmyslová odvětví, jako je automobilová, elektronika a výroba zařízení. Vysoké počáteční náklady na nástroje však způsobují, že pro výrobu s nízkým objemem je méně životaschopné.

Na druhé straně, plechové díly nabízejí větší flexibilitu, pokud jde o výběr materiálu, možnosti procesu a aplikace, zejména pro projekty konstrukce, HVAC a vlastní výrobní projekty. Schopnost používat různé formovací techniky, jako je řezání laseru nebo řezání vodních trysek, také činí z plechových částí vynikající volbu pro prototypování a běhy objemu s nízkým až mediem.

Při výběru mezi těmito dvěma možnostmi je nezbytné zvážit faktory, jako je požadovaná přesnost, objem výroby, požadavky na materiál a omezení nákladů. Pochopením silných a slabých stránek obou metod můžete zajistit správnou volbu pro své výrobní potřeby.

Eng

Eng